علت بسته نشدن گیره دستگاه تزریق پلاستیک

علت بسته نشدن گیره دستگاه تزریق پلاستیک

بعضی کشورها در حوزه تولید دستگاههای تزریق پلاستیک به کیفیت بالا و همچنین انجام کار با استفاده از فناوریهای پیشرفته متخصص هستند.واردات دستگاه تزریق پلاستیک از چین میتواند مزایای اقتصادی داشته باشد، زیرا هزینه تولید و فروش دستگاههای تزریق پلاستیک در چین ممکن است نسبت به کشورهای دیگر کمتر باشد. همچنین، تنوع و تخصص در تولید این دستگاهها در چین بالاست و این امر میتواند باعث انتخاب بهترین گزینه برای نیازهای خاص تولیدی در کشورهای مقصد شود.

مقدمه

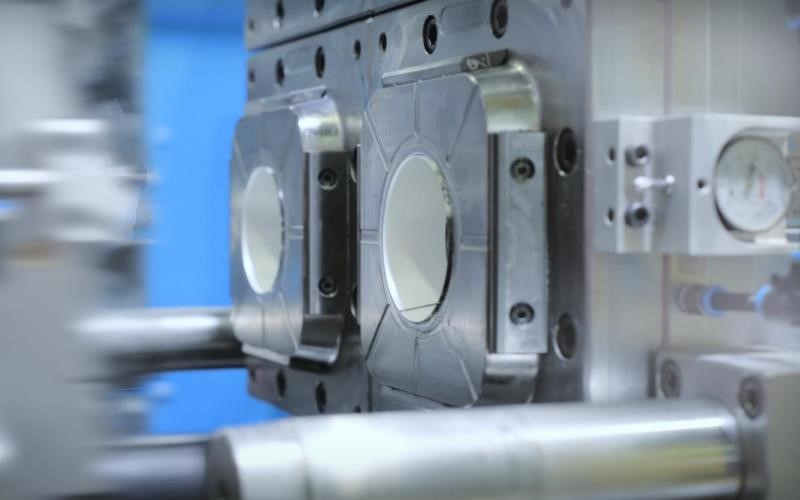

در صنایع پلاستیک سازی، دستگاه تزریق پلاستیک یکی از ابزارهای اصلی و مهم در فرآیند تولید قطعات پلاستیکی است. این دستگاه ها با استفاده از فشار هیدرولیک و سیستم های مکانیکی، مواد پلاستیکی را به قالب ها تزریق کرده و محصولات مختلفی را تولید می کنند. یکی از مشکلات رایج که می تواند باعث توقف تولید و کاهش بهره وری شود، بسته نشدن گیره دستگاه تزریق پلاستیک است.

گیره در دستگاه تزریق پلاستیک نقش کلیدی دارد؛ زیرا وظیفه نگهداری و بستن قالب را بر عهده دارد تا فرآیند تزریق به درستی انجام شود. اگر گیره به درستی بسته نشود، مواد پلاستیکی به بیرون از قالب نشت کرده و محصولات نهایی دارای نقص خواهند بود. از این رو، بسته نشدن گیره می تواند به توقف تولید و افزایش ضایعات منجر شود.

در این مقاله، به بررسی علل اصلی بسته نشدن گیره در دستگاه تزریق پلاستیک می پردازیم و راه حل های ممکن برای رفع این مشکل را بررسی می کنیم. شناخت دقیق این عوامل و اقدامات لازم برای پیشگیری و رفع آن ها، می تواند به بهبود عملکرد دستگاه و کاهش زمان خرابی کمک کند.

علت بسته نشدن گیره دستگاه تزریق پلاستیک

بسته نشدن گیره دستگاه تزریق پلاستیک یکی از مشکلات رایج در فرآیند تولید پلاستیک است که می تواند به توقف تولید و کاهش بهره وری منجر شود. این مشکل می تواند ناشی از عوامل مختلفی باشد که به صورت مکانیکی، تنظیمات نادرست، یا نقص در سیستم های هیدرولیک و روانکاری دستگاه اتفاق می افتد. در ادامه به بررسی دلایل اصلی بسته نشدن گیره می پردازیم:

نقص در سیستم هیدرولیک سیستم هیدرولیک در دستگاه تزریق پلاستیک مسئول باز و بسته شدن گیره است. هرگونه نشتی در خطوط هیدرولیک یا خرابی پمپ هیدرولیک می تواند منجر به کاهش فشار هیدرولیک شود و در نتیجه، گیره دستگاه به درستی بسته نشود. این مشکل ممکن است به دلیل پوسیدگی لوله های هیدرولیک، خرابی پمپ یا تنظیمات نادرست فشار هیدرولیک رخ دهد.

تنظیمات نادرست گیره تنظیمات نادرست در فاصله بین فک ها یا عدم تطابق با اندازه قالب می تواند از دلایل مهم بسته نشدن گیره باشد. این مشکل معمولاً زمانی رخ می دهد که قالب جدید نصب می شود و تنظیمات فک ها به درستی تنظیم نمی شوند. همچنین فشار نادرست بر روی گیره می تواند باعث بسته نشدن صحیح آن شود.

نقص در سیستم روانکاری روانکاری مناسب برای حرکت گیره و فک ها ضروری است. در صورتی که سیستم روانکاری دچار نقص شود یا روغن کاری به درستی انجام نشود، قطعات مکانیکی به دلیل اصطکاک بالا قادر به حرکت درست نخواهند بود و در نتیجه گیره دستگاه به درستی بسته نمی شود.

مشکلات مکانیکی خرابی یا ساییدگی قطعات مکانیکی، مانند بلبرینگ ها یا ریل های حرکت گیره، می تواند باعث بسته نشدن صحیح گیره شود. این مشکلات معمولاً به دلیل عدم نگهداری منظم دستگاه یا استفاده از دستگاه در شرایط سخت و طولانی مدت به وجود می آیند. سفت بودن نگهدارنده ها یا خشک بودن اجزای متحرک نیز می تواند مانع از عملکرد صحیح گیره شود.

راه حل های ممکن برای رفع مشکل بسته نشدن گیره دستگاه تزریق پلاستیک

بعد از شناسایی علل بسته نشدن گیره دستگاه تزریق پلاستیک، راه حل های مختلفی برای رفع این مشکل وجود دارد. در ادامه به بررسی راه حل های عملی برای رفع این مشکل پرداخته ایم:

بررسی و تعمیر سیستم هیدرولیک

همان طور که نقص در سیستم هیدرولیک می تواند از دلایل اصلی بسته نشدن گیره باشد، اولین اقدام برای رفع مشکل، بررسی دقیق سیستم هیدرولیک است. نشتی های احتمالی در خطوط هیدرولیک باید شناسایی و تعمیر شوند. همچنین اگر پمپ هیدرولیک دچار خرابی شده است، باید تعمیر یا تعویض شود تا فشار کافی برای بسته شدن گیره فراهم شود.

تنظیم دقیق فاصله بین فک ها

یکی دیگر از راه حل های مهم، تنظیم دقیق فاصله بین فک ها با توجه به اندازه قالب است. تنظیمات نادرست ممکن است باعث عدم تطابق فک ها با قالب شود و گیره به درستی بسته نشود. بنابراین، باید مطمئن شوید که فاصله بین فک ها به طور صحیح تنظیم شده و هیچ مانعی برای بسته شدن گیره وجود ندارد.

استفاده از روانکار مناسب

سیستم روانکاری باید به طور منظم بررسی شود تا از عملکرد صحیح گیره و اجزای متحرک دستگاه اطمینان حاصل شود. استفاده از روانکار مناسب و به اندازه کافی باعث کاهش اصطکاک و حرکت راحت تر قطعات مکانیکی می شود. همچنین تعویض به موقع روغن ها و روانکارها می تواند از بروز مشکلات جلوگیری کند.

بررسی و تنظیم فشار گیره

تنظیم فشار صحیح بر روی گیره بسیار مهم است. فشار ناکافی می تواند باعث باز ماندن گیره شود، در حالی که فشار بیش از حد ممکن است به دستگاه آسیب برساند. بنابراین باید با کمک کارشناسان فنی، فشار گیره به طور دقیق تنظیم شود تا عملکرد بهینه حاصل شود.

بازرسی و نگهداری منظم

یکی از بهترین راه حل ها برای جلوگیری از بروز مشکل بسته نشدن گیره، انجام بازرسی های دوره ای و نگهداری منظم است. بررسی وضعیت قطعات مکانیکی، تعویض به موقع قطعات فرسوده، و نظافت دستگاه می تواند از بروز مشکلات جلوگیری کرده و عملکرد صحیح دستگاه را تضمین کند.

این راه حل ها به تولیدکنندگان کمک می کنند تا از بروز مشکل بسته نشدن گیره جلوگیری کرده و در صورت بروز مشکل، به سرعت آن را رفع کنند. نگهداری منظم و استفاده از تجهیزات مناسب، می تواند عمر مفید دستگاه را افزایش دهد و هزینه های تعمیر و نگهداری را کاهش دهد.

مشکل بسته نشدن کامل گیره دستگاه تزریق پلاستیک میتواند دلایل مختلفی داشته باشد، از جمله تنظیمات نادرست، فرسودگی قطعات یا مشکلات هیدرولیکی.

قبل از هر اقدامی، بهتر است دفترچه راهنمای دستگاه را مطالعه کرده و یا با کارشناسان فنی مشورت کنید.

یکی از دلایل رایج این مشکل، وجود ذرات پلاستیکی یا آلودگی در سیستم هیدرولیک است که باعث اختلال در عملکرد سیلندرها میشود.

مشکلات برقی مانند خرابی سنسورها یا کنترلرها نیز میتوانند باعث بسته نشدن کامل گیره شوند.

در صورت مشاهده این مشکل، بهتر است از روشن کردن مجدد دستگاه خودداری کرده و با یک تکنسین متخصص تماس بگیرید.

برای عیبیابی دقیقتر، بررسی فشار روغن سیستم هیدرولیک، وضعیت شیرهای کنترل و وضعیت سیلندرهای گیره ضروری است.

توجه به علائم دیگری مانند صداهای غیرعادی، نشتی روغن و گرم شدن بیش از حد دستگاه نیز میتواند در تشخیص علت مشکل کمککننده باشد.

در صورت وجود مشکل در سیستم برقی، بررسی اتصالات، فیوزها و رلهها ضروری است.

تراز نبودن قالب میتواند باعث ایجاد فشار نامتعادل بر روی گیره و در نتیجه بسته نشدن کامل آن شود.

استفاده از روغن هیدرولیک با ویسکوزیته مناسب بسیار مهم است.

برای عیبیابی دقیقتر، استفاده از ابزارهای اندازهگیری فشار، دما و جریان روغن ضروری است.

بررسی وضعیت یاتاقانها و بوشهای گیره نیز میتواند در تشخیص علت مشکل کمککننده باشد.

توجه به تاریخچه تعمیرات و نگهداری دستگاه میتواند در تشخیص علت مشکل کمککننده باشد.

استفاده از روشهای آنالیز روغن میتواند به تشخیص آلودگیهای موجود در سیستم کمک کند.

در صورت وجود مشکل در سیستم کنترل، بررسی برنامههای PLC و HMI ضروری است.

توجه به جنس قالب و نوع پلاستیک مورد استفاده نیز میتواند در تشخیص علت مشکل کمککننده باشد.

تغییر در شرایط محیطی مانند دما و رطوبت میتواند بر عملکرد دستگاه تأثیر گذاشته و باعث بروز مشکل شود.

استفاده از روشهای پیشبینی خرابی میتواند به کاهش زمان توقف دستگاه کمک کند.

توجه به استانداردهای ایمنی در هنگام کار با دستگاه بسیار مهم است.

آموزش صحیح اپراتورها میتواند از بروز بسیاری از مشکلات جلوگیری کند.